ساخت چگالی سنج رادیواکتیو

متخصصان یک شرکت دانش بنیان موفق شدند چگالی سنج رادیواکتیو (گاما) را بومی سازی کنند.

به گزارش

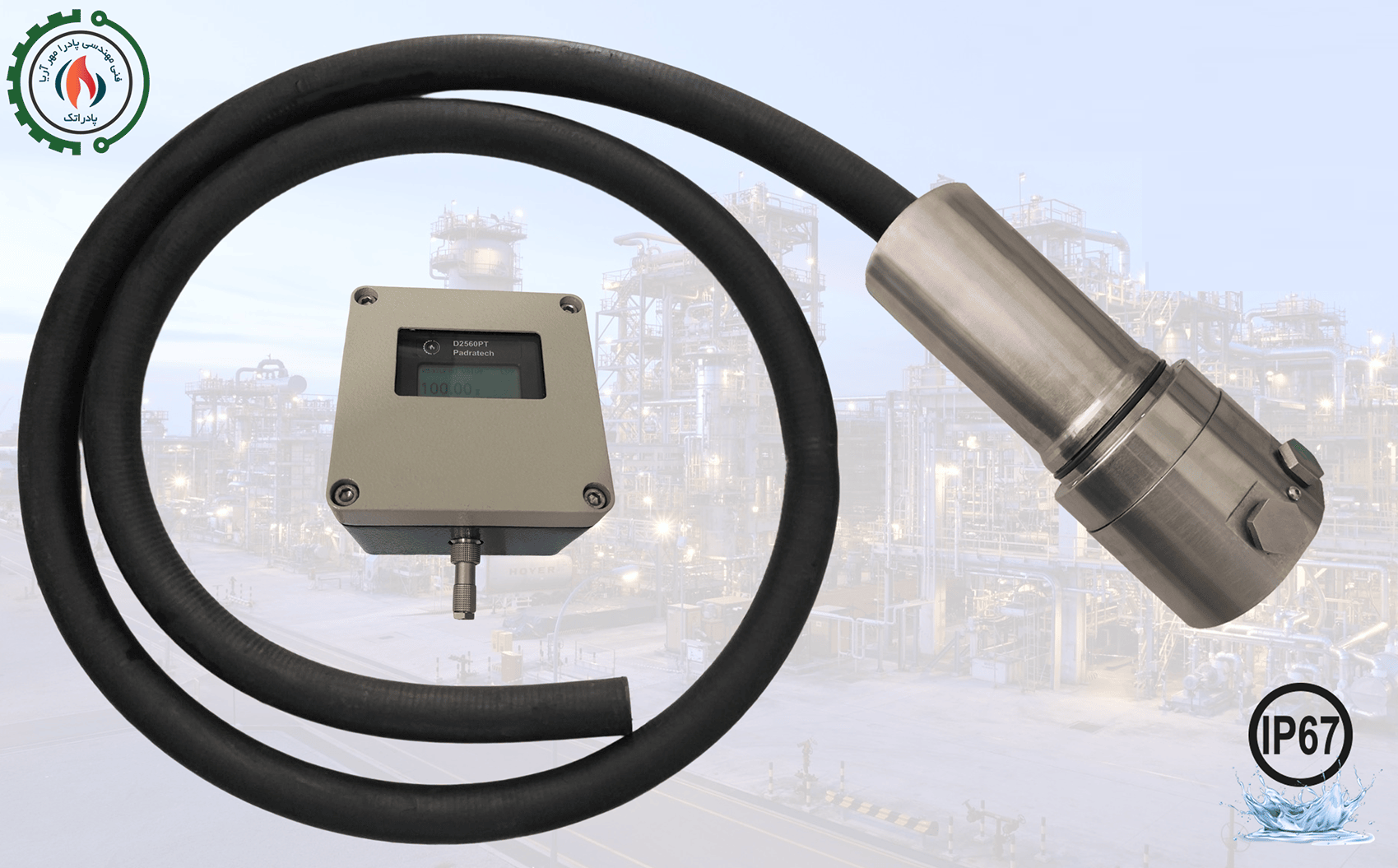

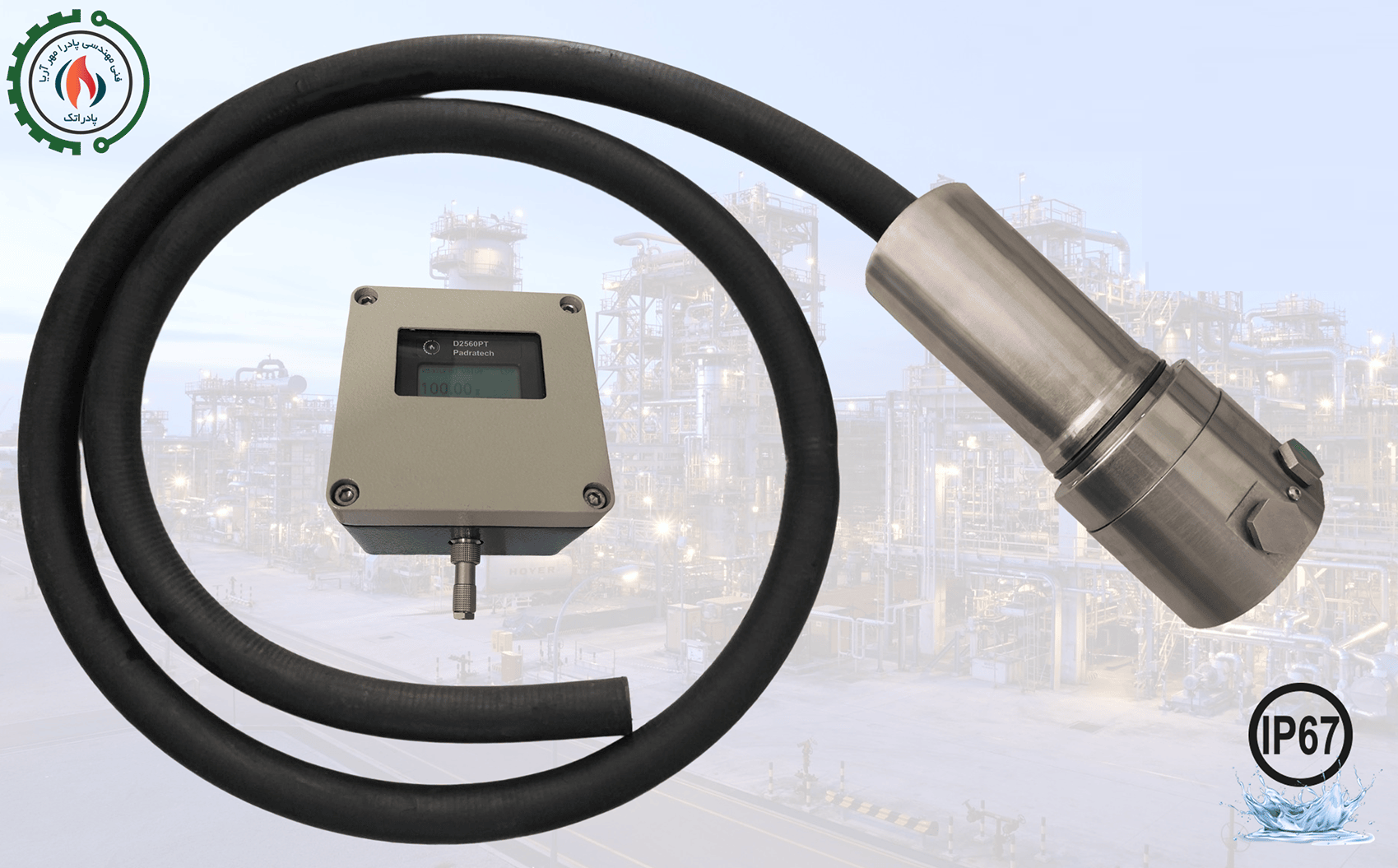

خبرگزاری صدا و سیما، این دستگاه چگالی سنج رادیواکتیو برای اندازه گیری سطح و یـا چگـالی مـواد داخـل مخازن پتروشیمی، پالایشگاه، صـنایع فـولاد، کاغذ استفاده میشود.

این شرکت دانش بنیان به پشتوانه سالها فعالیت در صنایع نفت، گاز، پتروشیمی، فولاد و ذوب آهن، توانایی طراحی و ساخت انواع تجهیزات ابزار دقیق به ویژه سطح سنج و چگالی سنج گاما و التراسونیک، دزیمترهای پرتوهای رادیواکتیو و همچنین خدمات نصب، کالیبراسیون و تعمیر این تجهیزات را دارد.

چگالی سنج رادیواکتیو (گاما) از محصولاتی است که به همت این شرکت در یازدهمین دور نمایشگاه ایران ساخت، رونمایی شد.

مدیرعامل این شرکت دانش بنیان درخصوص عملکرد این چگالی سنج گفت: چگالیسنج رادیواکتیو (گاما) با استفاده از پرتوهای گاما چگالی مایعات و جامدات موجود در مخازن را از خارج و بدون تماس با ماده اندازه گیری میکند.

این دستگاه، در واقع ابزار سنجشگر هستهای است و از آن در حوزه اندازهگیری و کنترل پیوسته ارتفاع مواد شامل انواع مایعات و جامدات داخل مخازن، چگالی سیال عبوری از لوله و همچنین سطح سنجی نقطهای استفاده میشود.

علیرضا مازوچی افزود : این تجهیز در بسیاری از صنایع دارای شرایط محیطی سخت، فشار و دمای بالا، حضور گرد و غبار و وجود مواد خورنده و سمی کاربرد دارد. همچنین، این روش میتواند برای مایعات و مخلوطها نظیر اسیدها، بازها، دوغابها، ترکیبات هیدروکربنی و سوسپانسیونها استفاده شود.

وی درباره نحوه عملکرد این دستگاه گفت: سنجشگرهای هستهای (پرتو گاما) دارای دو بخش اصلی چشمه پرتوزا و سیستم اندازه گیری هستهای (آشکارساز گاما) میباشند. چشمه پرتوزا در داخل محفظه استانداردی قرار گرفته که پرتوهای گاما را تنها در یک جهت گسیل میکند. پرتوهای گاما به هنگام عبور از ماده داخل مخزن تضعیف میشوند.

مقدار این تضعیف توسط یک آشکارساز هستهای اندازه گیری میشود. این مقدار به چگالی و ارتفاع ماده داخل لوله یا مخزن وابسته است. در صورت زیاد بودن چگالی یا بالا بودن ارتفاع، پرتوهای گاما کمتری به آشکارساز میرسند، بدین ترتیب میتوان ارتفاع، چگالی، غلظت و درصد ماده جامد داخل مخزن یا لوله را بصورت غیرتماسی بدون در نظر گرفتن فشار، درجه حرارت، گرانروی، رسانایی و مشخصات شیمیایی ماده با دقت بسیار بالا تعیین کرد.

مدیر عامل این شرکت دانش بنیان در مورد هزینه تمام شده این دستگاه گفت: هزینه تمام شده ساخت این محصول تقریبا یک سوم نمونههای خارجی است آنچه این محصول را از نمونه مشابه خارجی متمایز میکند، برخورداری از پروتکل ارتباطی هارت است که برای اولین بار، در ایران توسط ما روی تجهیزات ابزار دقیق استفاده شده است.

وی افزود : ظرفیت تولید ما سالانه چیزی حدود ۸۰ تا ۱۰۰ دستگاه است و به ازای هر محصول از خروج ۱۰ هزار یورو جلوگیری میکنیم و پنج نفر به صورت مستقیم و چهار نفر به صورت غیر مستقیم در این شرکت شاغل هستند.

#۱۵