بدست پژوهشگران دانشگاه صنعتی امیرکبیر محقق شد؛

افزایش مقاومت به خوردگی در پوششهای کامپوزیتی

پژوهشگران دانشگاه صنعتی امیرکبیر در تحقیقاتی به نتیجه ای رسیدند که، نتایج آن در صنایع مختلف نظیر هوافضا و حمل و نقل که سبک بودن قطعات آلومینیومی دارای پوششهای کامپوزیتی با خواص مقاومت به خوردگی و سایشی بالا در راستای کاهش مصرف انرژی کاربرد دارد.

به گزارش

خبرگزاری صدا و سیما، دانش آموخته دکترای دانشگاه صنعتی امیرکبیر و مجری طرح «ایجاد و بررسی رفتار خوردگی پوشش مرکب در سیستم Al-O-N به روش پلاسمای اکسایشی (PEO) از الکترولیت قلیایی آلومینیت و کمپلکسهای غیرآلی-نیتروژنی» گفت: به طور معمول افزایش خواص فیزیکی-شیمیایی سطحی یکی از مهمترین دلایل تغییر فاکتورهای مهندسی و اصلاح سطح فلزات است و پژوهشگران بسیاری به منظور کاهش هزینههای ناشی از وقوع پدیدههایی نظیر خوردگی و سایش قطعات صنعتی، به اصلاح سطح به وسیلهی نشاندن پوششی با خواص مناسب مقاومت به خوردگی، تغییر ضریب اصطکاک سطوح درگیر با یکدیگر و تغییر مکانیزمهای سایشی به وسیلهی تغییر زبری و خواص فیزیکی-شیمیایی سطح به بهبود خواص سطوح قطعات فلزی میپردازند.

نازنین شکیبا افزود: علاوه بر این در دهههای اخیر مصرف مواد و انرژی توسط صنایع مختلف نگرانیهای گستردهای را در مورد استفاده کارآمدتر از آنها ایجاد کرده است. فشارهای زیست محیطی برای استفادهی بهینه از منابع موجود، کاهش زباله و انتشارآلایندهها باعث نیاز شدید به توسعهی پایدار فرآیندها و بازنگری روشهای سنتی شده است.

وی گفت: نیاز امروزه صنایع مختلف برای بهره گیری از خواص منحصر به فرد این مواد مستلزم دستیابی به تکنولوژیها و روشهای جدید مقرون به صرفهی تولید صنعتی آن است. در نتیجه دستیابی به روشی که قیمت تولیدی این مواد را کاهش دهد به شدت احساس نیاز میشود.

خانم شکیبا گفت: با توجه به اینکه روشهای تولید پوششهای حاوی فازهای AlN و AlON، علاوه بر پیچیدگیهای موجود، نیازمند صرف انرژی زیاد و در نتیجه افزایش هزینههای تولید محصول میشوند.

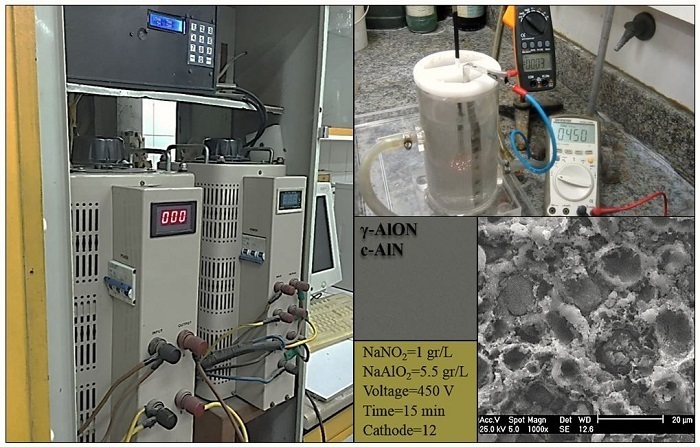

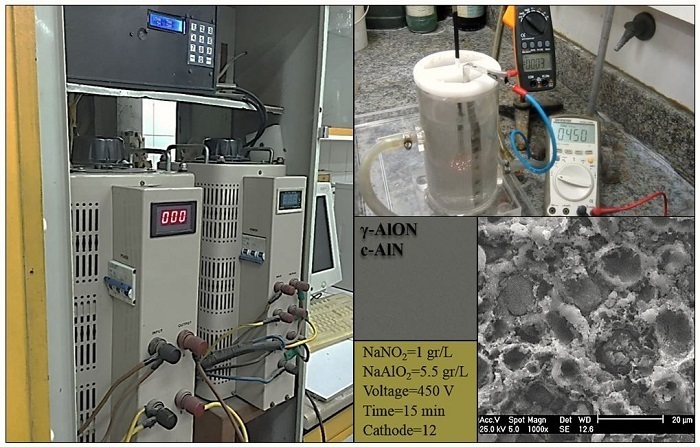

وی افزود: با توجه به اینکه تمرکز این پروژه بر تولید پوششهای کامپوزیتی در سیستم Al-O-N حاوی فازهای اکسیژن-نیتروژن دار آلومینیوم مقاوم در برابر محیطهای دارای آنیونهای هالیدی به روش پوششدهی اکسیداسیون الکترولیتی پلاسما (PEO) است، در پروژهی حاضر از زیرلایهی آلومینیومی به عنوان قطعه کار (آند) استفاده شده است.

به گفته محقق دانشگاه صنعتی امیرکبیر، این انتخاب به دلیل سازگاری زیرلایه و پوشش کامپوزیتی پایه اکسیدی حاوی فاز آلومینیوماکسی نیترید است. علاوه بر این از زیرلایه آلومینیومی سری ۲۰۰۰ به منظور بررسی افزایش مقاومت به خوردگی توسط این نوع پوشش کامپوزیتی استفاده شده است. این انتخاب نیز به دلیل فراوانی و ارزان بودن این زیرلایه و مقاومت به خوردگی بسیار پایین این سری از خانوادهی آلومینیوم است.

وی گفت: فلزات سبک نظیر آلومینیوم به دلیل داشتن چگالی کم در مقایسه با آهن دارای نسبت استحکام به وزن بیشتری هستند. به این دلیل در صنایع هوافضا و حمل و نقل از اهمیت ویژهای برخوردار است.

پژوهشگر این طرح گفت: با این حال، به طور کلی دارای خواص ضعیف خوردگی و سایشی میباشد. به منظور افزایش عملکرد تریبولوژیکی و خوردگی این فلز، از پوشش دهی سطحی به منظور افزایش خواص مقاومت به سایش و خوردگی آن استفاده میشود.

وی افزود: بررسی رفتار تریبولوژیکی و سایشی این نوع پوششها میتواند دامنهی کاربردی آن را افزایش دهد. با توجه به خواص مکانیکی بسیار خوب این نوع پوشش کامپوزیتی، در صورت بررسی این مشخصه، از این پوشش میتوان در شرایط سختتر محیطی و صنعتی نظیر قطعات متحرک و در شرایط دمای بالا و محیطهای خورندهی دارای آنیونهای هالیدی نظیر کلرید نیز استفاده کرد.

خانم شکیبا با اشاره به ویژگیهای طرح گفت: با توجه به شناسایی مکانیزمهای درگیر در روش پوشش دهی الکترولیتی و در نتیجه کسب توانایی تولید پوشش کامپوزیتی-سرامیکی اکسینیتریدی آلومینیوم در این طرح پژوهشی، میتوان در آینده با تغییر و کنترل پارامترهای الکترولیت و فرآیند و مواد اولیه مورد استفاده، پوششهای کامپوزیتی پیچیدهتر (حاوی عناصر سبک دیگر نظیر کربن و بور) را با خواص منحصر به فرد را توسط این روش پوشش دهی ارزان قیمت و قابل توجه نسبت به سایر روشهای گران قیمت متداول تولید پوششهای کامپوزیتی سرامیکی پیچیده روی فلزات تولید کرد.

وی خاطر نشان کرد: از این رو با توجه به نتایج به دست آمده از این پژوهش، این طرح باعث انقلابی بزرگ در رویکرد و نگرشی جدید برای گسترش کاربرد روش PEO برای تولید پوششهای سرامیکی مختلف با خواص متفاوت و قابل توجه و، اما ارزانقیمت در صنعت میباشد.

به گزارش روابط عمومی دانشگاه صنعتی امیرکبیر، انجام این طرح پژوهشی و حل چالشهای موجود در این طرح به منظور تشکیل این پوشش منحصر به فرد، درهای بسیاری را برای تحقیقات بعدی پژوهشگران داخلی و خارجی جهت تولید ارزان قیمت پوششهای پیچیده و جدید کامپوزیتی با خواص بسیار عالی را توسط روش پوشش دهی الکترولیتی باز کرده است.

خانم شکیبا با اشاره به وجود نمونه خارجی و داخلی این طرح گفت: در داخل ایران و خارج از کشور به این روش ارزان قیمت و دوستارمحیط زیست، پوششهای کامپوزیتی اکسی-نیتریدی که به صورت درجا و در یک مرحله و بدون استفاده از تجهیزات پوششدهی و مواد اولیهی گرانقیمت تولید شده و قابل رقابت باشد، وجود ندارد. به طور معمول این نوع پوششها توسط روشهای چند مرحلهای و توسط تجهیزات پیچیده و گران قیمت تولید میشوند.

وی افزود: یکنواختی ماکروسکوپی پوشش تولید شده، ارزان و دسترس بودن مواد اولیه، ساده و دوستار محیط زیست بودن روش پوششدهی PEO، عدم محدودیت در تولید پوشش روی ورقهای آلومینیومی در ابعاد متفاوت از مزیتهای رقابتی طرح۰ به شمار میرود.

مجری این طرح گفت: از نتایج این طرح میتوان در صنایع مختلف نظیر هوافضا و حمل و نقل که سبک بودن قطعات آلومینیومی دارای پوششهای کامپوزیتی با خواص مقاومت به خوردگی و سایشی بالا میتواند منجر به صرفه جویی در میزان مصرف انرژی در آنها شود بهره برد.

به گفته خانم شکیبا، از طرفی با توجه به تولید این پوشش کامپوزیتی توسط روش اکسیداسیون الکترولیتی پلاسما (PEO) که ارزان قیمت و دوستار محیطزیست میباشد، علاوه بر کاهش هزینههای تولید و تمهیدات لازم محیط زیستی در صنایع لایه نشانی، هزینههای اولیهی تأمین قطعات آلومینیومی دارای پوششهای کامپوزیتی اکسینیتریدی مقاوم به خوردگی در صنایع هوافضا و حمل و نقل که مشتریهای اصلی این نوع پوششها هستند نیز کاهش مییابد.

گفتنی است:دکتر سید محمد موسوی خوئی عضو هیات علمی دانشگاه صنعتی امیرکبیر استاد راهنمای این پروژه بوده است.

به گزارش خبرگزاری صدا و سیما، دانش آموخته دکترای دانشگاه صنعتی امیرکبیر و مجری طرح «ایجاد و بررسی رفتار خوردگی پوشش مرکب در سیستم Al-O-N به روش پلاسمای اکسایشی (PEO) از الکترولیت قلیایی آلومینیت و کمپلکسهای غیرآلی-نیتروژنی» گفت: به طور معمول افزایش خواص فیزیکی-شیمیایی سطحی یکی از مهمترین دلایل تغییر فاکتورهای مهندسی و اصلاح سطح فلزات است و پژوهشگران بسیاری به منظور کاهش هزینههای ناشی از وقوع پدیدههایی نظیر خوردگی و سایش قطعات صنعتی، به اصلاح سطح به وسیلهی نشاندن پوششی با خواص مناسب مقاومت به خوردگی، تغییر ضریب اصطکاک سطوح درگیر با یکدیگر و تغییر مکانیزمهای سایشی به وسیلهی تغییر زبری و خواص فیزیکی-شیمیایی سطح به بهبود خواص سطوح قطعات فلزی میپردازند.

به گزارش خبرگزاری صدا و سیما، دانش آموخته دکترای دانشگاه صنعتی امیرکبیر و مجری طرح «ایجاد و بررسی رفتار خوردگی پوشش مرکب در سیستم Al-O-N به روش پلاسمای اکسایشی (PEO) از الکترولیت قلیایی آلومینیت و کمپلکسهای غیرآلی-نیتروژنی» گفت: به طور معمول افزایش خواص فیزیکی-شیمیایی سطحی یکی از مهمترین دلایل تغییر فاکتورهای مهندسی و اصلاح سطح فلزات است و پژوهشگران بسیاری به منظور کاهش هزینههای ناشی از وقوع پدیدههایی نظیر خوردگی و سایش قطعات صنعتی، به اصلاح سطح به وسیلهی نشاندن پوششی با خواص مناسب مقاومت به خوردگی، تغییر ضریب اصطکاک سطوح درگیر با یکدیگر و تغییر مکانیزمهای سایشی به وسیلهی تغییر زبری و خواص فیزیکی-شیمیایی سطح به بهبود خواص سطوح قطعات فلزی میپردازند.